昨天(13日),记者从三峡集团获悉,全球首台20兆瓦海上风电机组在福建海域完成吊装。这是我国20兆瓦级海上风电机组首次在海上完成吊装,标志着我国超大容量机组研发制造和海上施工领域实现重要突破。

此次吊装的机组位于离岸超过30公里、水深超40米的海域。施工团队采用起重能力达2000吨的第四代风电安装船进行作业,将三支长达147米的巨型叶片,依次平稳提升至174米高空,与轮毂完成精准对接,直径300米、扫风面积近10个标准足球场的巨大叶轮组装完成。

给海上“巨人”“安家” 各环节“稳”字当先

海上“大风车”的“体型”远比陆地上的更为庞大。那么,这些海上“巨人”究竟是如何在风急浪高的环境中平稳“安家”的?

与陆地相比,海洋上空的风力更强劲、更稳定。为了捕捉这巨大的能量,海上风机需要拥有更大的尺寸,如同张开一双巨手,尽可能多地揽风入怀。

然而,在波涛汹涌的海上,给这样一个“巨人”安家,每一步都围绕着同一个核心——稳。

运得稳

风机叶片、塔筒等体型庞大的精密部件,由特种运输船专属承运。途中通过定制支架固定,并依托实时海况监测与精准导航,抵御风浪,平稳直达安装现场。

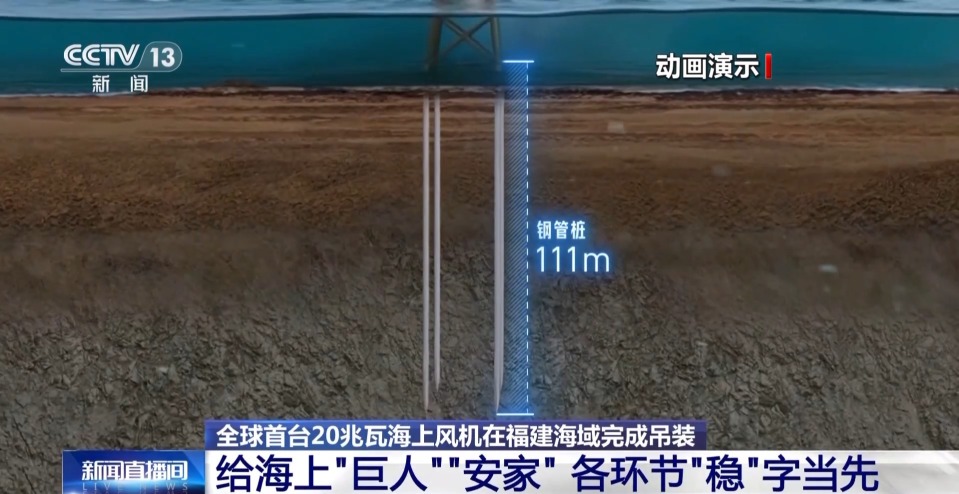

站得稳

风机根基始于海底。四根“定海神针”——钢管桩,借助高精度定位技术打入海底岩层;钢管桩上,导管架精准对接,形成稳固的承载平台。

自此,塔筒、主机、轮毂及叶片得以自下而上,逐段安装。

装得稳

百米高空“穿针引线”是最大挑战。我国先进的海上风电安装船能抬升船体,以四根桩腿“站立”海中,在风浪中搭出平稳的“空中工作台”。

作业人员在此基础上,借助高精度定位及牵引系统实时校准叶片空中姿态,完成叶片与轮毂间毫米级的精准对接与紧固,最终让发电“巨人”迎风而立。

全球首台20兆瓦风机:三大突破领跑深海

全球首台20兆瓦海上风电机组成功吊装的背后,是一系列尖端技术的集中突破。它不仅是个头上的“巨无霸”,更是技术上的“领跑者”。

作为核心部件之一,机组配备了长达147米的“捕风巨手”——超长叶片。它采用我国自主研发的“翼型”设计,历经严苛测试,风能利用系数高达0.49,捕风效率达到世界领先水平。

在实现大容量的同时,机组更在整机“轻量化”上取得重要突破。通过提升核心传动系统的扭矩密度,其单位兆瓦重量成功控制在40吨以下,较行业平均水平降低超20%,这不仅降低了材料与制造成本,也使得海上吊装与基础施工更加高效。

金风科技产品经理 李祺:通过全球首创海水冷却技术等多项新型技术,来整体降低海上项目度电成本。该机型目前可在水深70米海域装机,后续可衍生为漂浮式机组拓展至更深的海域,使海上开发资源预计扩大到60%以上。

除此之外,机组还拥有一个智能的“数字大脑”,来应对复杂的海上环境。它通过集成激光雷达、多类传感器等,构建了实时感知与安全预警系统,能够依据风浪动态自主优化运行,实现机组在海上安全、高效、无人化的智慧运行。

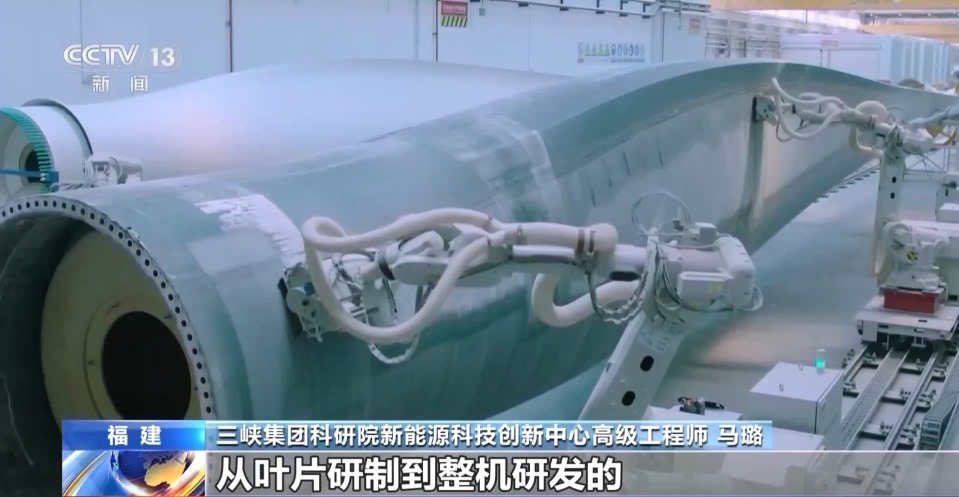

三峡集团科研院新能源科技创新中心高级工程师 马璐:我们搭建了海上风电机组精细化仿真计算软件和适用于20兆瓦级机组的电力电子仿真计算平台,通过高精度载荷计算,疲劳寿命预测与可靠性分析,系统性验证了20兆瓦风电机组从叶片研制到整机研发的数字智能化关键技术,更形成了一套可推广应用的海上风电技术体系,为未来深远海规模化开发提供了扎实的技术支撑。

(总台央视记者 朱江 张伟 李清波)