- 他的指纹几乎磨平 只为练就“微米级”的触觉

- 2017-12-14 11:33:11 | 来源:央视网 | 编辑:贾雪静

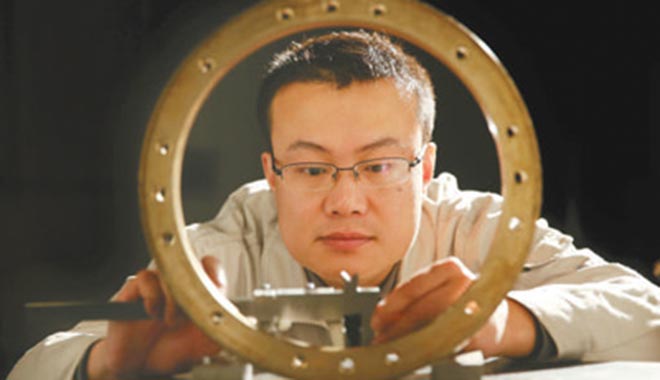

顾健工作照

央视网消息:想想看,一锉刀下去,想锉多少锉多少,而且要精确到微米级别,这得需要一双怎样“精密”的手?

顾健的手就能做到。

从丝米级别到微米级别他练了5年,然后从5微米到2微米(2微米只有头发丝的1/35),他又练了10年。这个过程是极其枯燥的,除了热爱这项工作,更重要的就是恒心和毅力了。

只要手艺在,到哪都不怕,这是顾健学艺之初的想法。自1993年毕业后进入一汽锡柴以来,顾健从学徒到多面手、从门外汉到行家里手,其蜕变的背后经历了无数风雨的洗礼。

刚进厂时,顾健在车间当钳工,负责模具、工装、夹具的制造。钳工的工作非常单调,需要很大的耐心。顾健不断钻研钳工技艺,承担起车间难度较大的装配和修理工作。2005年,他主动申请调到精修组,实现从设备单一维修到全面管理的转变。

在车间,先进的仪器设备已经应用在从生产到维修的几乎整个过程。然而,对一些工艺难度高、技术性强的检测维修,机器也有“力所不及”的地方。

在制造业中,电主轴维修是一大难题:买一根新的电主轴需100多万元,委外维修费要20多万元,且维修后的质保期只有三个月。维修的技术难点在轴承中间的隔圈要达到2微米的精度,相当于头发丝直径的1/35。精度不够,将会降低轴承的使用寿命,导致轴承报废。

在没有图纸、没有任何零配件的情况下,顾健带着团队啃下了这块“硬骨头”,不仅达到了2微米的精度要求,还发现了后端轴承烧伤的问题,并将轴承钢珠替换成能承受更高温的陶瓷珠,填补了进口电主轴维修技术空白,每年为厂里节省维修成本300多万。

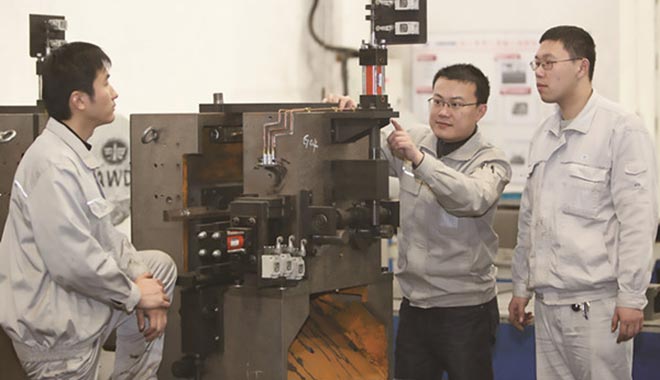

顾健(中)

从业24年,顾健将厂里20多种、300多台机器亲手拆开仔细研究过,光是研磨的隔圈就不计其数。

在修磨零件时,顾健习惯卸下手套,用皮肤感知精度。长此以往,手上的茧子越积越厚,指纹变得模糊不清,每天上下班打卡时都要反复按几次才能成功。然而,就是这双手,感知到了连数控设备也难以达到的精度。

2015年,厂里成立“顾健劳模创新工作室”,工作室包括电气维修、机械维修和工艺制造三个核心团队,每个团队5人,由顾健率领。作为师傅的顾健提出了把车工、模工、铣工、钳工等多工种联合实训的一种培养模式,在实战中提高个人技术,在项目中训练团队协作能力。

“技术工人成长是一个比较漫长的过程,必须做到不忘初心,耐得住寂寞,朝着自己的目标一直努力。”顾健说。(材料来源:人民日报)

(原标题:他的指纹几乎磨平 只为练就“微米级”的触觉)

-

无

- 美国AI最大的敌人,可能是它老旧的电网

- 国际3分钟2026-02-05 20:54:05

-

无

- 外媒眼中的 “十五五”,热词里藏着哪些机遇?

- 国际3分钟2025-10-30 10:37:02

-

无

- 从万商云集的广交会,看中国外贸“人气旺”的底气何在?

- 国际3分钟2025-10-24 10:52:38

-

无

- 高市早苗通往日本首位女首相之路荆棘密布

- 国际3分钟2025-10-15 14:39:33

-

无

- 特朗普突然“转向”背后又在打什么算盘

- 国际3分钟2025-09-30 09:29:36

-

无

- 乌克兰不上桌 特朗普与普京见面谈什么?

- 国际3分钟2025-08-15 17:31:35

-

无

- 印美“好朋友”谈崩了!美国再发警告 印度执意“硬刚”

- 2025-08-08 14:48:41

-

无

- 中欧关系自有“稳定锚”!欧盟“拧巴”心态该放下了

- 2025-07-24 13:00:01

京公网安备 11040102700187号

京公网安备 11040102700187号